A la demande de Derf, et comme promis, je vais tenter d'expliquer comment je procède quand je démonte et remonte un embiellage.

Je le dis tout de suite, je suis lui loin de tout savoir, je bricole et j'ai mes habitudes, ce qui fait que je vais peut-être me tromper dans certaines des mes explications, ou que certains ne seront pas d'accord avec moi, dans ce cas j'invite quiconque le peut à me corriger ou exposer sa façon de faire afin qu'on en débatte, le tout dans le but d'améliorer le process.

Je ne peux pas tout expliquer non plus mais je vais essayer de dire le maximum y compris ce qui ne concerne pas le calage des roues mais qui peut être fait durant cette opération.

---------------------

On sait tous (plus ou moins, les débutants peut-être pas) qu'un embiellage est calé de plusieurs façons.

La bielle d'accouplement est fixée aux roues par des manetons et il est évident que tous ces manetons doivent être alignés pour qu'une fois la bielle d'accouplement fixée, elle soit toujours bien à l'horizontale, parallèle à la voie, peu importe la position des roues. Mais, le N étant tellement petit, on a une marge, la bielle d'accouplement flottant un peu sur les manetons. Sur presque tous les modèles 5 essieux, la bielle d'accouplement est en deux parties (je dis presque, mais de mémoire je n'ai pas encore vu de bielles d'accouplement avec 5 trous, c'est toujours 2 bielles de 3 trous.)

Sur un même essieux, la position des manetons de chaque coté se doit, normalement, d'être à 90° de différence (ou presque). Cela est utile sur une vraie machine, sinon elle serait parfois dans l'incapacité de démarrer (moteur en fin de course). Mais sur des modèles comme les nôtres, il y a finalement peu d'importance, éventuellement un peu d'équilibre des masses, mais elles sont si faibles... Et ça se voit sur certains modèles que j'ai vu, les 90° de décalage étaient loin d'être respectés !

Voilà, ça c'est la base qui nous intéresse dans la conception des embiellages.

----------------------

Concernant le démontage.

Avant toute chose : faites des photos ! On en a jamais assez ! Faire des repérages de l'emplacement des pièces, et notamment de la position des essieux.

Il faut faire très attention à ne rien abimer (les vapeurs sont souvent pleines de détails) et à ne pas forcer plus que nécessaire (casse) ! Ce n'est pas toujours évident ! C'est pourquoi je conseille de retirer la chaudière/cabine avant si possible.

Vous commencerez par le maneton excentrique de la bielle motrice, attention ! -> C'est très souvent une pièce en plastique et si petite qu'elle peut casser facilement. Si elle casse, vous serez presque à coup sûr contraint de retrouver un embiellage complet (cylindre/tringlerie).

Ensuite vous pouvez retirer les manetons en métal qui tiennent la bielle d'accouplement. Parfois il sera nécessaire de retirer l'ensemble cylindres/tringlerie pour accéder à certains manetons, c'est le cas sur une BR93 par exemple (voir quelques messages en amont dans ce topic).

Néanmoins je vous conseille de retirer tout le temps cet ensemble, c'est plus sûr, de toute façon on démonte tout pour tout nettoyer alors...

----------------------

Quand vous procédez au remontage, il faut d'abord faire des essais de roulage à vide.

Dans un premier temps on doit s'assurer que chaque essieu ne pose pas de problème par un premier contrôle visuel pour vérifier si le plan de chacune des roues est bien parallèle à l'autre. Les faire rouler sur un plan bien plat (le mieux étant du verre) et voir si l'essieu ne présente pas une de ses roues (voir les deux) qui fait des zigzag, que l'essieu soit en fait voilé. Si c'est le cas, peu de chance de le récupérer, les roues ne se vendent en général pas au détail, mieux vaut en trouver un autre. On vérifie aussi la qualité du métal de la roue, il peut parfois arriver que la surface (traitement ?) argentée soit dégradée voire même se décolle. Cela peut dans certains cas engendrer un mauvais contact électrique, tout dépend de l'emplacement des capteurs de courant (lamelles, souvent la prise de contact se fait sur l’arrête du boudin pour les vapeurs) et du niveau de dégradations du métal de la roue, donc à voir durant les essais.

Dans un second temps, on monte les essieux sur le châssis, nu, sans bielles. Comme ceci :

Et on le fait rouler sur un rail, si possible long et sans éclisse, en gros un rail flexible posé bien à plat. Le but est de voir si le châssis roule bien, sans encombre.

Sur une machine où les essieux ne sont pas moteur, donc sans pignons et sans bandage, le châssis devrait rouler sans aucune gêne, on le lance et il continu sa course sans souci. On aura bien sûr nettoyé au mieux les roues au préalable !

S'il s'agît d'essieux avec pignons et dont peut-être certains ont des bandages, il y aura forcément plus de résistance, mais l'exercice a le même but: voir si les essieux roulent bien. Des bandages sales ou secs risquent plus tard de faire que la machine se dandine. C'est donc le bon moment pour le changer. Mettre de la bande thermo, pourquoi pas, j'ai essayé, mais c'est pas top, rien ne vaut la souplesse, l'adhérence et la bonne dimension d'un bandage d'origine. Pour ce que ça coûte faut pas se priver.

Et dans un troisième temps, on remonte les bielles d'accouplements pour vérifier qu'avec ces dernières ça fonctionne bien quand on pousse le châssis : pas de gêne, pas de blocage...

Attention, en remontant les manetons, il faut bien les remettre. Il ne sont jamais enfoncé à fond, en général il y a un garde d'un bon millimètre pour que la bielle se balade. Ils sont souvent constitués de deux diamètres différents, une première partie avec un diamètre plus petit qui s'enfonce dans la roue et après le diamètre est un peu plus grand, c'est là où la bielle se positionnera. Mais ils doivent être assez enfoncé pour ne pas gêner plus tard les éventuelles autres pièces en mouvement qui pourraient venir par dessus (tringlerie ou bielle motrice). Ils peuvent aussi être dur à enfoncer, et si on appuie trop fort, on va voiler la roue, alors il faut faire très attention et utiliser un outil de l'autre coté de la roue qui appuie et maintient la roue le temps d'enfoncer le maneton.

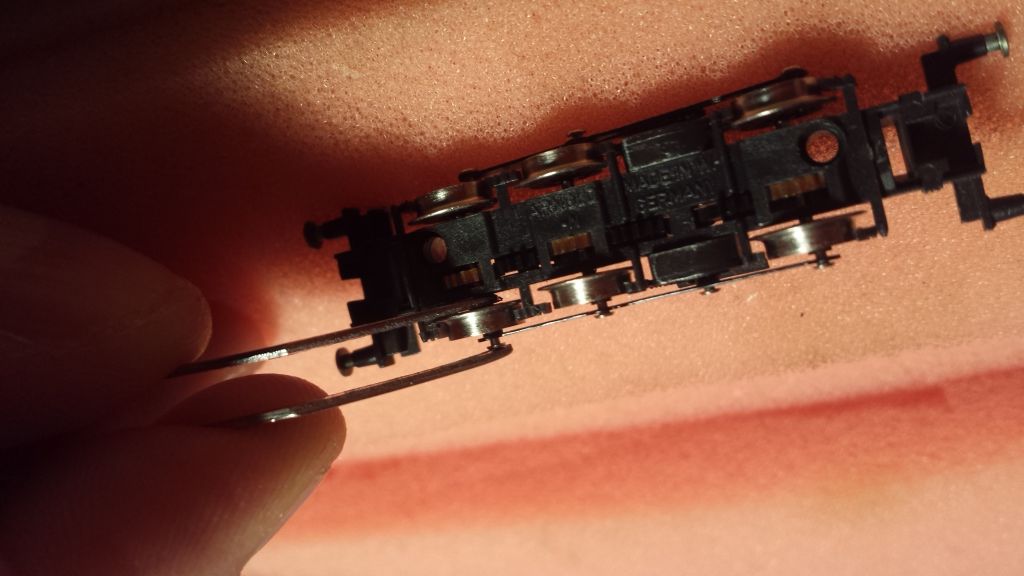

Sur cette photo on voit bien que les manetons ne sont pas enfoncés à fond et que j'utilise une pince pour ne pas appuyer sur la roue et la voiler en rentrant le maneton :

S'il s'agit de remonter les bielles d'accouplement sur des essieux à pignons, vous devrez donc au préalable vous assurer du bon calage des roues entre elles, d'où l'importante nécessité de repérer l'emplacement de chaque essieu avant le démontage, ça aide souvent.

Plus il y a d'essieu plus le jeu rotatif entre le premier et le dernier essieu sera important à cause du léger espacement entre chaque engrenage qui va s'accumuler, cet espacement s'additionnant sur toute la longueur de la pignonerie. En gros sur une machine ayant par exemple 4 essieux avec pignons : si vous tenez votre premier essieu pour qu'il ne bouge pas, vous pourrez sûrement faire tourner le dernier un peu dans chaque sens. Cela complexifie le calage des essieux entre eux, il faut parfois s'y reprendre plusieurs fois, ça prend parfois beaucoup de temps à trouver le bon réglage (position des essieux), mais si ça roulait bien avant démontage et que vous n'avez forcé nulle part alors il n'y a pas de raison pour que vous ne retrouviez pas le bon calage.

Par contre, si vous devez démonter les roues elles-mêmes des axes (pour changer des pignons cassés/fendus par exemple), il faudra donc s'en tenir à la règle des 90° de décalage entre les roues d'un même essieux. Et faites attention de ne pas mélanger les roues, celles où la bielle motrice s'attachent sont différentes des autres !

Puis il faudra replacer la tringlerie avec la bielle motrice et son maneton. Attention quand vous remettrez ce dernier, il faut l'enfoncer avec délicatesse car très fragile et comme dit plus haut : s'il casse c'est souvent l'embiellage complet qu'il faut changer.

Voilà, je pourrais encore en rajouter mais c'est déjà pas mal. Si vous avez des questions n'hésitez pas.